Pruebas no destructivas

Empleados que realizan pruebas no destructivas, de rayos X, visuales, de penetración, ultrasónicas, tienen certificados relevantes de acuerdo con EN 9712.

Pruebas no destructivas

Los esfuerzos realizados en nuestra planta para mejorar los sistemas de calidad, se aplican tanto al personal empleado como a los equipos técnicos. Todos los empleados que realizan pruebas no destructivas, RTG, visuales, de penetración y ultrasónicas tienen certificados apropiados de acuerdo con EN 9712. Además, tienen el poder de emitir certificados de prueba internacionales.

Las pruebas no destructivas son un grupo de métodos de prueba que brindan información sobre la calidad de un producto sin destruirlo. Gracias a ello, se pueden realizar en cada pieza fabricada, en varias etapas (producción, operación, actividades de servicio, modificaciones). El propósito de las pruebas no destructivas es, en primer lugar, detectar y evaluar las no conformidades que son discontinuidades materiales.

En nuestras fundiciones hacemos:

Examen visual (VT)

Es una prueba NDT básica que permite detectar discontinuidades en la superficie exterior de las piezas (método de superficie) y evaluar directamente sus dimensiones y naturaleza. El examen visual es el primero de todos los métodos NDT previstos para la prueba. Permite detectar una serie de no conformidades como: defectos de forma, desviaciones dimensionales, montaje inadecuado, discontinuidades superficiales (grietas, poros, socavados, pegados, etc.), daños operacionales (corrosión, erosión por fatiga, fugas, etc.) .

Este método utiliza el ojo de un especialista directamente o está apoyado por una óptica simple (lupa, espejo de inspección).

El principal portador de información en este caso es ligero. Un aspecto importante de las pruebas visuales es mantener los parámetros de prueba adecuados, tales como: iluminancia en la superficie de prueba, ángulo de observación, distancia del observador a la superficie.

Los exámenes visuales se dividen en:

Prueba visual directa – donde hay un camino ininterrumpido entre la superficie de prueba y el ojo del inspector. Las técnicas directas son las más comúnmente utilizadas y pueden utilizar equipos auxiliares como varios tipos de lupas, espejos, boroscopios o fibroscopios. Este método no es 100% efectivo para áreas restringidas.

Pruebas visuales indirectas – permiten la existencia de una ruta interrumpida desde el objeto de prueba hasta el registrador, es decir, el ojo del inspector. El método prevé el uso de instrumentación especializada y muy cara. Los videoendoscopios modernos le permiten llegar a lugares de difícil acceso y documentar el proceso de examen en forma de fotos o videos.

Los operadores VT son personal que cuenta con los certificados EN ISO 9712.

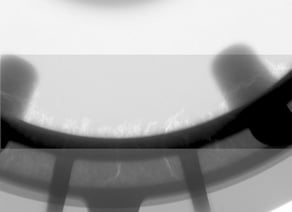

Fotos de muestra de la videoendoscopia.

Ensayos de penetración (PT) – ensayos no destructivos

El método de penetración pertenece a una de las técnicas de prueba no destructivas. Se utiliza para detectar discontinuidades de superficies de espacios estrechos. Se utiliza en materiales pertenecientes al grupo de aceros al carbono y aleados, así como en aluminio, cobre, aleaciones de titanio y cerámicas (excepto materiales porosos). El método se basa en el fenómeno capilar, gracias al cual el penetrante llega a las más pequeñas discontinuidades del material abierto a la superficie. El desarrollador luego interactúa con el penetrante para mostrar las indicaciones en consecuencia.

El esquema general para la realización del estudio es el siguiente:

- preparación de la superficie probada,

- aplicar penetrante a la pieza,

- eliminación del exceso de penetrante,

- aplicando el desarrollador,

- inspección visual,

- limpiar la superficie después de la prueba.

El conjunto estándar para las pruebas de penetración consta de:

- penetrante,

- removedor,

- desarrollador.

Hay dos técnicas básicas entre la investigación:

– coloreado, donde los penetrantes son de color rojo, mientras que la evaluación de las indicaciones se realiza con luz blanca,

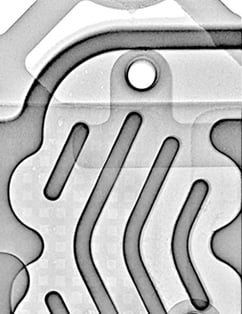

Muestra fotos de indicaciones usando un penetrante de color.

– fluorescente, donde los penetrantes contienen un tinte fluorescente, mientras que la evaluación de las indicaciones se realiza en una habitación oscura y requiere el uso de radiación UV-A de intensidad adecuada.

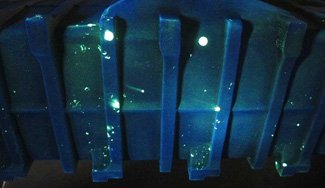

Fotos de muestra de indicaciones utilizando un penetrante fluorescente.

En Thoni Alutec, los sistemas de penetración cumplen con los requisitos de las normas EN 3452-1 y ASTM E1417, los operadores cuentan con las certificaciones EN ISO 9712 y EN4179 / NAS410.

Exámenes de rayos X (RT)

El método de rayos X es uno de los métodos volumétricos. Permite la detección de discontinuidades internas y del subsuelo mediante rayos X y rayos gamma. Se utiliza durante el proceso de producción, operación de equipos industriales, en particular en juntas soldadas (estructuras, tuberías), fundiciones, forjados, etc. Este método permite detectar en fundiciones: grietas, cavidades de contracción, inclusiones, burbujas de gas, porosidad y otras discontinuidades internas inaceptables. También le permite determinar su forma y tamaño. Todos los metales y sus aleaciones, así como los materiales no metálicos, están sujetos a pruebas de rayos X.

El método consiste en utilizar un haz de radiación ionizante para visualizar la estructura material del objeto ensayado. El haz de radiación generado por máquinas industriales de rayos X (radiación X) o fuentes de isótopos (radiación gamma) se dirige al objeto probado. Luego, en el detector de fallas ubicado en el lado opuesto, se registra la imagen radiológica obtenida como resultado de las diferencias en la absorción de la radiación que atraviesa el objeto.

Métodos de prueba:

– Radioscopia en tiempo real, donde el operador mueve libremente el yeso entre la lámpara y el detector para observar las áreas requeridas para la prueba. El sistema de control de cinco ejes brinda en esta área muy grandes oportunidades para observar las partes deseadas de la fundición, y la imagen generada por el detector se envía a la cabina de control del operador, donde puede observar directamente las discontinuidades que ocurren en un lugar determinado.

– radiográfico, consistente en el uso de películas de rayos X para registrar información sobre la inspección realizada. Se realizan sometiendo una membrana ubicada detrás del objeto de prueba a radiación a corto plazo y luego, como resultado del tratamiento fotoquímico, la imagen se revela y registra. Las radiografías realizadas de esta manera se almacenan de acuerdo con los requisitos del cliente,

– digital (DDA), donde, como en la radiografía clásica, la prueba consiste en tomar fotografías únicas del objeto examinado, con la diferencia de que las películas reemplazan al detector de alta resolución. La imagen se adquiere superponiendo de varias docenas a varios cientos de imágenes, que luego se promedian. Esto permite obtener una imagen de alta calidad, que luego se evalúa en un estudio especialmente preparado. Las radiografías hechas de esta manera se almacenan en forma digital en la tecnología DICONDE, lo que le permite ahorrar espacio de archivo y almacenamiento de datos sin pérdidas.

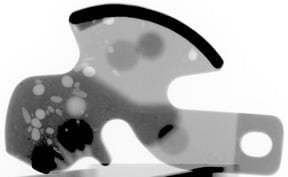

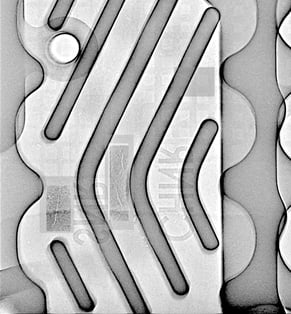

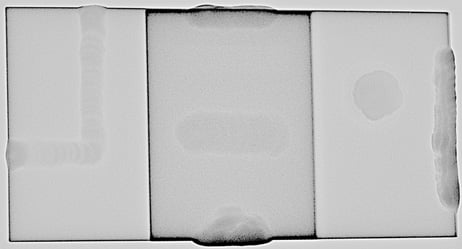

Ejemplos de defectogramas obtenidos de varios métodos de prueba.

Cuando se trata de equipos técnicos, utilizamos los equipos más modernos sujetos a la calibración periódica requerida. Por ejemplo, utilizamos una cámara innovadora, controlada numéricamente para las pruebas RTG. Equipado con 12 ejes, permite probar piezas de fundición con dimensiones de 12mx3, 5mx4m y guardar los resultados en forma numérica en un CD, DVD, disco de computadora o tradicionalmente en una película fotográfica.

La dirección

Thoni Alutec Compañía de responsabilidad limitada

ul. Przyszowska 1 37-450 Stalowa Wola Polonia